BEXPERT ist unser All-Inclusive-Servicepaket. Unsere Techniker besuchen Sie regelmäßig, führen vorbeugende Wartungsarbeiten durch und optimieren Ihre Anlagen von Beck Automation, während wir Ihr Personal auch vor Ort schulen. Mit BEXPERT erreichen Sie die optimale Prozessstabilität und steigern Ihre Anlagenleistung durch höhere Verfügbarkeit und weniger Ausfallzeiten.

Become a BEXPERT! In den USA bieten wir auch in-house Training an:

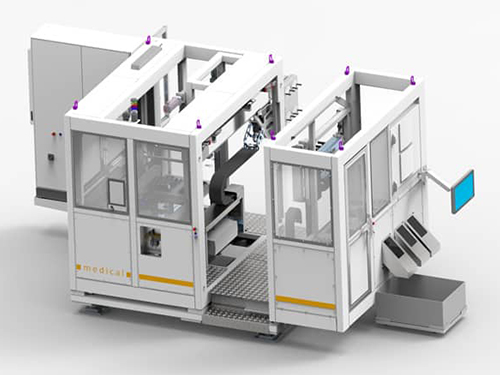

BECK MEDICAL

„Die Schweiz ist ein überaus attraktiver Standort für medizintechnische Forschungsstätten sowie Entwicklungs- und Produktionsunternehmen. Unser Land nimmt nicht nur im internationalen Vergleich eine klare Führungsrolle ein, sondern ist zudem auch seitens der Nachbarländer von Medical-Unternehmen und -Zulieferern umgeben. Marktanalysen zeigen ferner einen stetig steigenden Bedarf an Automatisierungslösungen. Somit ist der Eintritt in den Medical-Markt nur konsequent.“

[hurrytimer id="3279"]

[hurrytimer id="3279"]